- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ختم مقدمة المنتج - قوس هيكل السيارة

2024-08-28

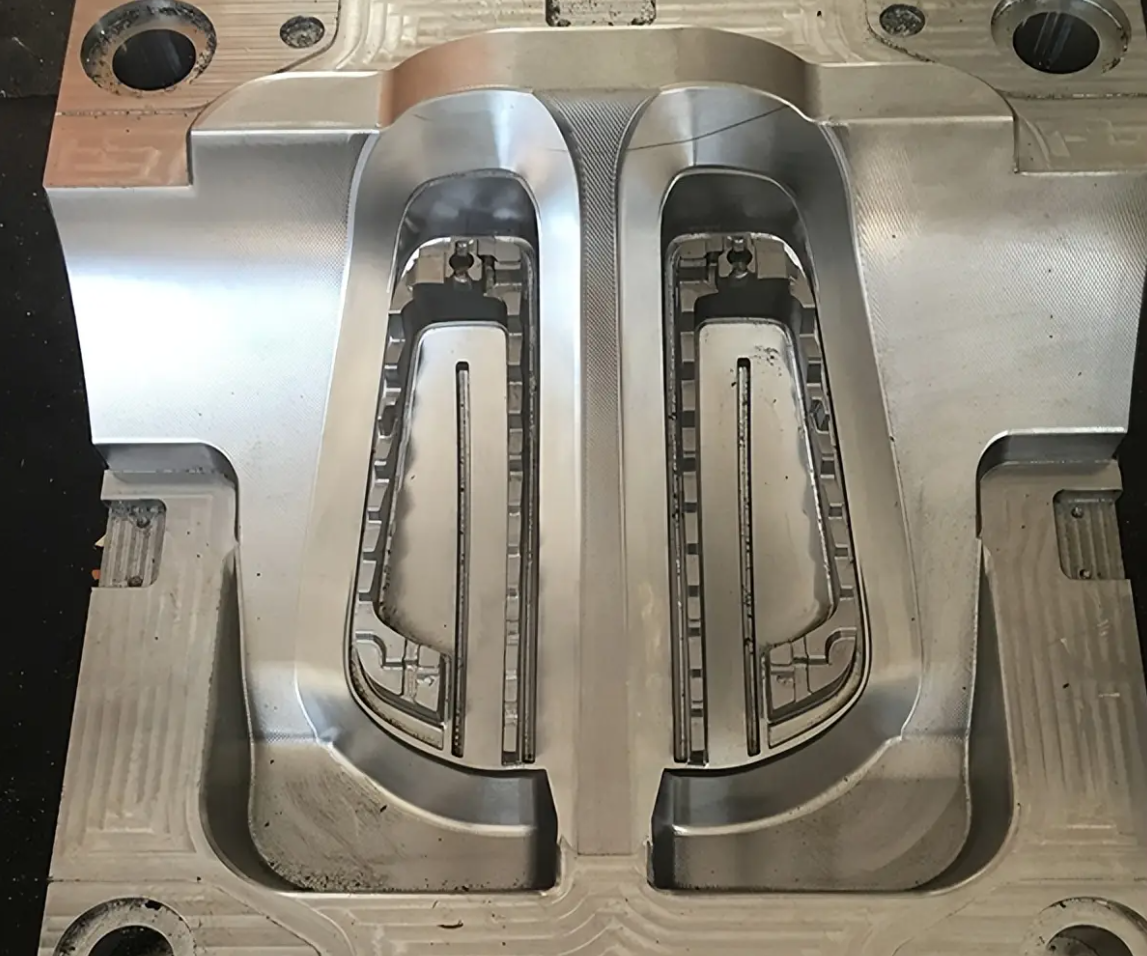

مقدمة لعملية ختم قوس الهيكل

تتمثل الوظيفة الرئيسية لقوس الهيكل في نظام هيكل السيارة في دعم وتوصيل المكونات المختلفة للهيكل لضمان استقرار السيارة وسلامتها. نظرًا لأن دعامة الهيكل تحتاج إلى تحمل الأحمال والضغوط الكبيرة، فإن متطلبات الدقة والقوة في عملية التصنيع عالية جدًا. في صناعة السيارات، تلعب عملية الختم، باعتبارها تقنية رئيسية لإنتاج أقواس الهيكل، دورًا حيويًا.

1. نظرة عامة على عملية ختم أقواس الهيكل

تتضمن عملية ختم أقواس الهيكل بشكل أساسي عدة خطوات رئيسية مثل تصميم القالب واختيار المواد وعملية الختم والمعالجة اللاحقة. تستخدم عملية الختم قوالب ولكمات فعالة لمعالجة الصفائح المعدنية إلى الشكل النهائي لقوس الهيكل. تتميز هذه العملية بمزايا كفاءة الإنتاج العالية والتكلفة المنخفضة وجودة المنتج المستقرة.

2. الخطوات الرئيسية لعملية الختم

تصميم وتصنيع القالب

تصميم القالب هو جوهر عملية ختم دعامة الهيكل. نظرًا للهيكل المعقد لقوس الهيكل والقوة الكبيرة التي يتحملها، يجب أن يأخذ تصميم القالب في الاعتبار العديد من العوامل، بما في ذلك الشكل والحجم والتسامح وخصائص المواد للأجزاء. يتضمن القالب عادةً أجزاء متعددة مثل قالب التقطيع، قالب الثني، قالب الرسم، وما إلى ذلك، وكل جزء يحتاج إلى معالجة بدقة وفقًا لمتطلبات التصميم. أثناء عملية تصنيع القالب، يلزم وجود معدات معالجة عالية الدقة لضمان متانة ودقة معالجة القالب.

اختيار المواد

يتم تصنيع دعامة الهيكل بشكل عام من ألواح فولاذية عالية القوة أو مادة سبائكية، والتي تتمتع بقوة وصلابة جيدة ويمكن أن تلبي متطلبات الأداء الميكانيكي لدعامة الهيكل. لا يؤثر اختيار المادة على التقدم السلس لعملية الختم فحسب، بل يؤثر أيضًا بشكل مباشر على جودة المنتج النهائي وسلامته. عند اختيار المواد، يجب مراعاة سمك المادة وقابليتها للتشكيل وتوافقها مع القالب.

عملية الختم

في عملية الختم الفعلية، يتم وضع الصفائح المعدنية المختارة أولاً على آلة الضغط. من خلال ضغط القالب، يتم ختم الصفائح المعدنية في شكل قوس الهيكل المطلوب. تتضمن عملية الختم عادةً خطوات مثل التقطيع والثني والرسم. تتطلب كل خطوة تحكمًا دقيقًا في معلمات الختم مثل الضغط والسرعة ودرجة الحرارة للتأكد من أن شكل وحجم الأجزاء يلبي متطلبات التصميم.

مرحلة ما بعد المعالجة والتفتيش

After stamping, the chassis bracket usually requires a series of post-processing operations, including deburring, surface treatment and correction. In addition, strict quality inspection is also essential, usually including dimensional measurement, strength testing and surface inspection. Through these post-processing and inspection steps, the quality of each chassis bracket is ensured to meet the production standards and use requirements.

3. مزايا وتحديات عملية الختم

المزايا:

كفاءة إنتاج عالية: يمكن لعملية الختم أن تنتج بسرعة عددًا كبيرًا من الأجزاء، وهو مناسب للإنتاج على نطاق واسع ويحسن كفاءة الإنتاج بشكل كبير.

التحكم في التكلفة: تتميز عملية الختم بمعدل استخدام مرتفع للمواد وتكلفة إنتاج أقل مقارنة بطرق المعالجة الأخرى.

جودة المنتج المستقرة: من خلال القوالب الدقيقة وأنظمة التحكم، يمكن لعملية الختم ضمان دقة الأبعاد واتساق الشكل لدعامة الهيكل.

التحديات:

تصنيع القالب المعقد: متطلبات تصميم القالب وتصنيع دعامة الهيكل عالية، ويلزم استثمار الكثير من الوقت والمال.

معالجة المواد صعبة: يتطلب اختيار ومعالجة مواد دعامة الهيكل تحكمًا دقيقًا لتجنب تشوه المادة وعيوبها.

متطلبات التحكم العالية في العملية: يعد التحكم في المعلمات في عملية الختم أمرًا بالغ الأهمية، وقد يؤدي القليل من الإهمال إلى مشاكل في جودة المنتج.

4. اتجاه التنمية المستقبلية

مع التقدم المستمر في تكنولوجيا تصنيع السيارات، تتطور أيضًا عملية ختم أقواس الهيكل. سيصبح الذكاء والأتمتة هو الاتجاه الرئيسي للتنمية في المستقبل. من خلال تقديم أنظمة التحكم المتقدمة ومعدات التشغيل الآلي، يمكن تحسين كفاءة الإنتاج وجودة المنتج بشكل أكبر. بالإضافة إلى ذلك، ستصبح حماية البيئة والحفاظ على الطاقة أيضًا اتجاهات مهمة لتطوير تكنولوجيا الختم. ومن خلال تحسين العملية واختيار المواد، يمكن تقليل استهلاك الطاقة والأثر البيئي في عملية الإنتاج.